真空機器

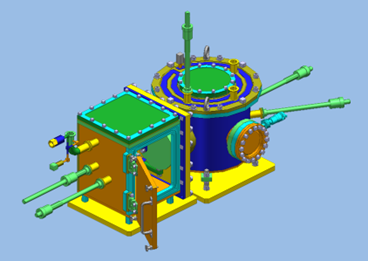

半導体製造向け真空機器の構造を、視覚的に体験してみませんか?

本3Dモデルは、真空チャンバーにパスボックスを組み込んだ構造であり、試料の挿入から処理までをクリーンかつ効率的に行うことができます。

通常の使用では、パスボックスに試料を投入後、内部を真空状態にしてから内扉を開き、真空チャンバーへ安全に試料を移送します。

この一連の構造を、スケルトン表示や正面・側面・平面図、さらに内部構造の可視化を通じて、直感的に理解できるツールをご用意しました。

装置の動作や構造を、まるで実機のように体験していただけます。

ぜひ下記のリンクをクリックして、真空機器の設計のこだわりをご体感ください。

https://www.ikc.co.jp/cad/chamber.html

一貫製作体制

高真空対応機器の品質を支える 設計から検査までの社内一貫製造プロセス

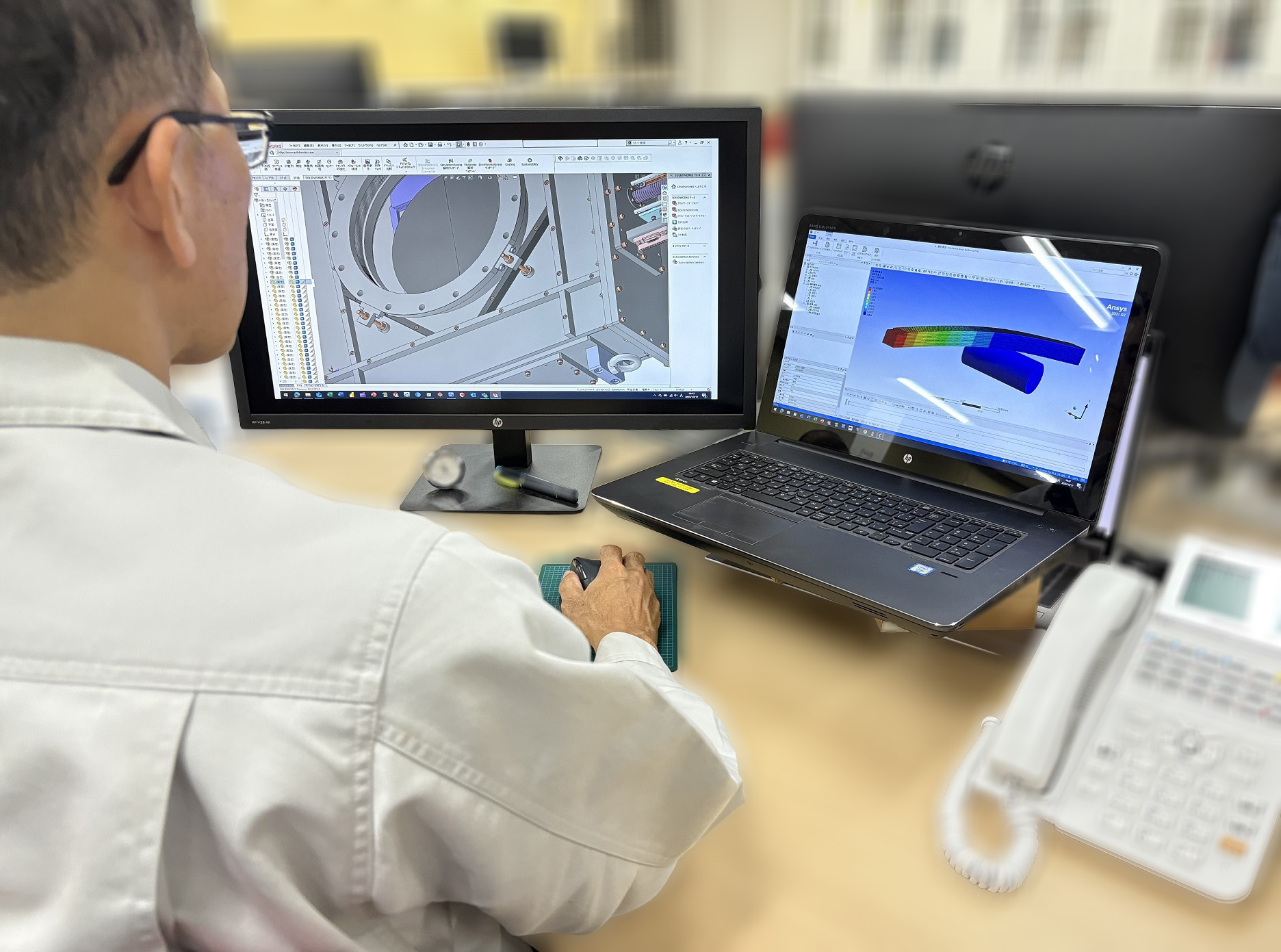

【SolidWorks】や【iCAD】などのCADソフトウェアにより、真空チャンバーの設計を柔軟かつ精密に行っています。設計された3Dモデルは、【ANSYS】によるCAE解析を通じて、応力分布・変形量・加熱時の温度挙動などを詳細に評価し、冷却システム導入時などに製品の性能と信頼性を最適化します。

お客様の高度な要求仕様を的確に把握し、設計段階から精度の高い製品づくりへとつなげることで、技術的な課題にも確実に対応いたします。

さらに、3Dモデルを用いた視覚的な設計確認により、打ち合わせや仕様調整もスムーズに進行。設計品質とコミュニケーション効率の両面で、お客様の開発を力強くサポートします。

設計

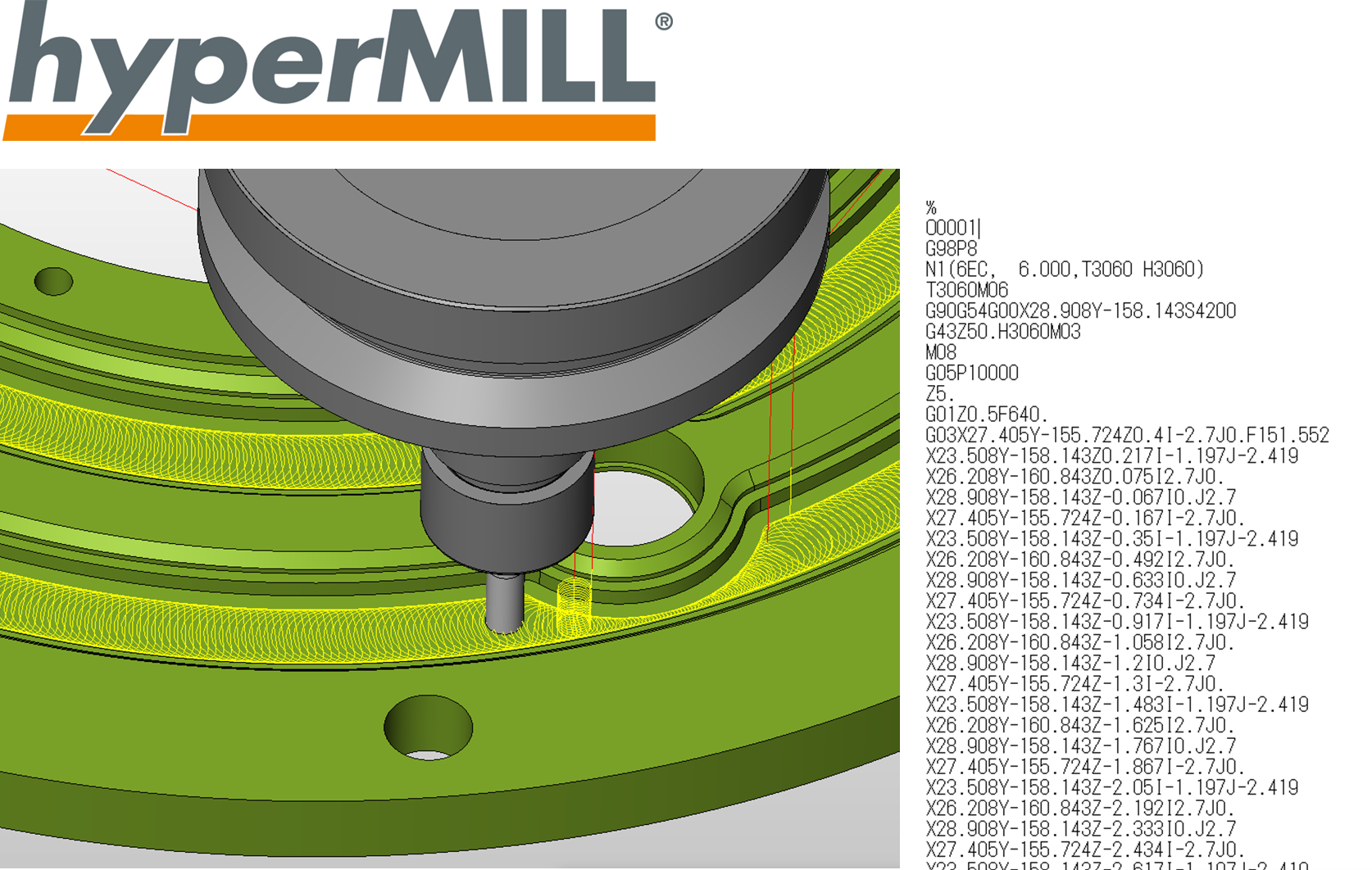

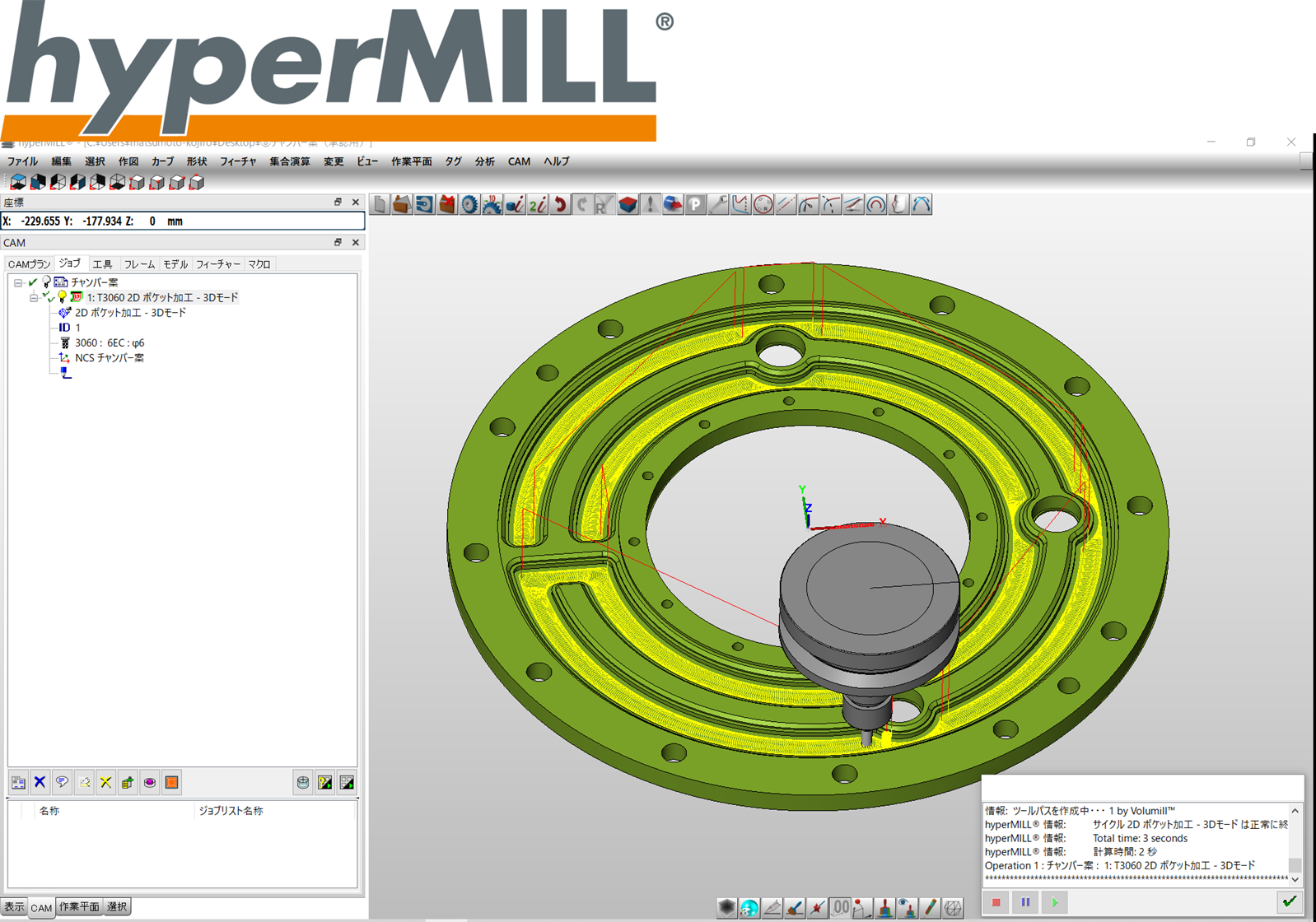

CAM

【Mastercam】や【hyperMILL】などの先進的なCAMソフトウェアを活用し、設計データを高精度な加工プログラムへと変換しています。 これにより、複雑な形状や微細な構造も、設計意図を忠実に再現することが可能です。

3Dモデルから直接加工データを生成することで、設計と製造の整合性を高め、加工精度の向上と工程の効率化を実現しています。 特に、真空チャンバーのような高精度が求められる部品においては、工具軌道の最適化や加工条件の細かな調整により、寸法誤差を最小限に抑えています。

また、複雑な曲面や多軸加工にも対応しており、設計段階での自由度を損なうことなく、製品の機能性と品質を両立させることができます。 これらのCAM技術は、入江工研の一貫製作体制の中核を担い、設計から加工までのスムーズな連携を支えています。

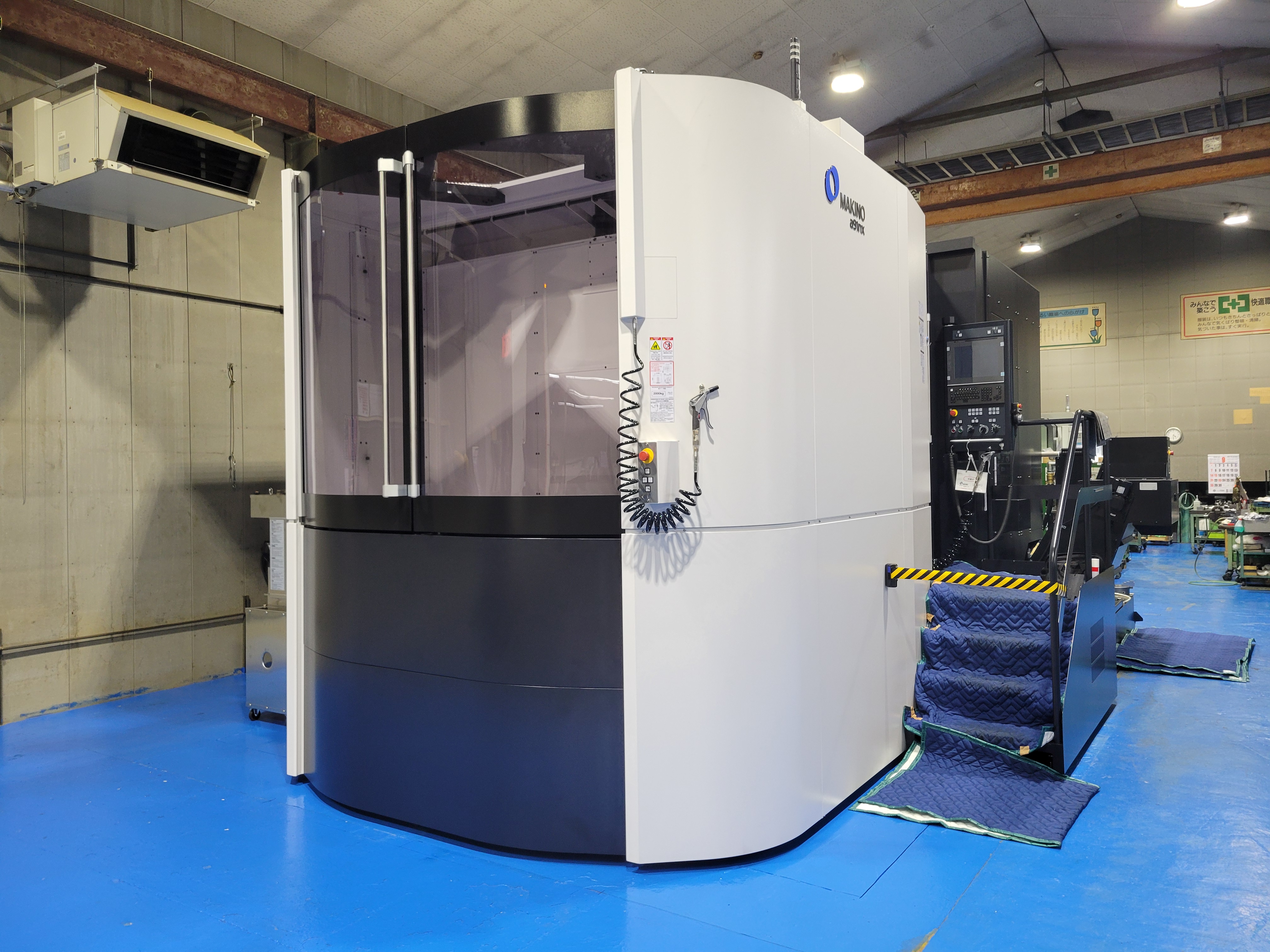

機械加工設備は、立形・横形マシニングセンター、複合CNC旋盤、5軸制御機などを保有しており、製品の形状・材質・精度要求に応じて、最適な加工方法を選定しています。高精度かつ最適な加工方法を選定することで、半導体分野に求められる厳しい仕様にも柔軟に対応しています。

特に大型真空チャンバーの製作においては、加工可能な設備の有無が品質と納期に直結する重要な要素です。入江工研では、5軸制御立形複合旋盤を活用することで、複雑な形状や多面加工が必要なワークでも、一度の取り付けで高精度な加工を実現。工具交換や段取り替えの回数を減らすことで、加工誤差の低減と工程の効率化を図っています。

さらに、複雑な曲面や傾斜面の同時加工にも対応しており、設計自由度の高い製品にも柔軟に対応可能です。これにより、設計者の意図を忠実に反映した製品づくりが可能となり、信頼性の高い真空機器の提供を支えています。

機械加工

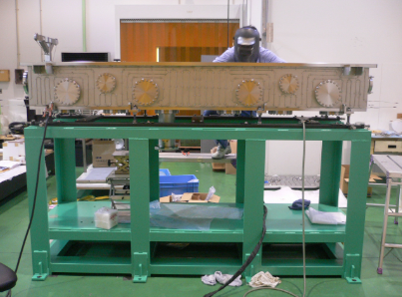

組立

熟練のエンジニアが、設計図面に基づき、精密かつ丁寧な組立作業を行います。

組立工程では、単なる部品の接合にとどまらず、部品間の整合性や機能の動作確認を徹底的に実施。可動部の滑らかな動きや密閉性の確保、真空性能への影響など、製品としての完成度を高めるための細かな調整が行われます。

特に、真空チャンバーのような高精度機器では、わずかなズレや組立誤差が性能に直結するため、経験豊富な技術者による手作業と、精密測定機器による検証を組み合わせて、品質の安定化を図っています。

寸法検査、外観検査、そして【 Heリークテスト】による漏れ検査など、複数の工程にわたる厳格な品質検査を実施しています。これらの検査は、製品の精度・密閉性・外観品質を総合的に評価するものであり、真空機器としての信頼性を確保するために欠かせない重要なプロセスです。

寸法検査では、高精度測定機器を用いて設計図面との誤差をミクロン単位で確認し、機能部品の整合性を保証します。外観検査では、溶接部や加工面の仕上がり、表面処理の均一性などを細かくチェックし、製品の完成度を高めます。

特に【 Heリークテスト】では、ヘリウムガスを用いた微細な漏れの検出を行い、真空環境下でのシール性を厳密に評価。高い真空保持性能が求められる半導体製造装置において、漏れのない構造は製品の安全性と長期安定稼働に直結します。

これらの検査工程を通じて、設計通りの性能を持つ高品質な真空機器をお客様に安心してご提供できる体制を整えています。一貫した品質管理により、製品のばらつきを抑え、安定した供給と信頼性の高い製品づくりを実現しています。

検査

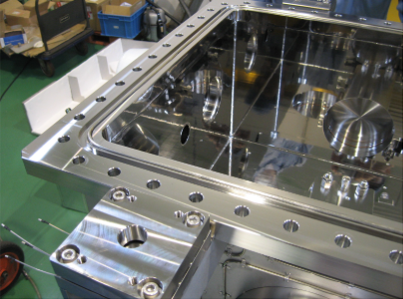

実際の製品(一部)

真空機器として、お客様のご要望に合わせて様々な製品をご提供しています。導入機も各種取り揃えております。

半導体製造装置、FPD製造装置、太陽電池パネル製造装置、有機ELパネル製造装置、グローブBOX、理化学実験用装置、加速器施設、放射光施設にご活用をいただいております。

真空チャンバー内部は、超高真空からプラズマ環境、希薄な活性ガス環境などの特殊な環境となるチャンバーの製作も承っております。

当社製品であるゲートバルブも真空チャンバーに組み込んで出荷することができます。

KEK提供:HERセプタムチャンバー用に納入させていただいた真空チャンバーの一例です。

真空機器 導入機の種類

真空機器として、お客様の仕様用途の違いにより様々な製品をご提供しています。導入機も各種取り揃えております。

直進導入機シリーズ

主に、基板用ステージの昇降・ウェハーの搬送等にご使用いただいております。

入江工研の直進導入機は、ベローズシール式とマグネットシール式の2種類ご用意し、駆動方式も手動・自動と様々なご要望に合った製品を提案いたします。

回転導入機シリーズ

主に、基板等の回転やシャッターなどの切替にご使用いただいております。

入江工研の回転導入機は、ベローズシール式とマグネットシール式の2種類ご用意し、駆動方式も手動・自動と様々なご要望に合った製品を提案致します。

よくある質問

どのくらいのサイズのチャンバーを提供していますか?

最大製作実績は以下の通りです。

ステンレス鋼溶接構造の場合

角型:幅1500×奥行1000×高さ800

丸型:φ1000×高さ800

上記以外のサイズでも各種対応させて頂きます。

アルミニウム合金削り出しの場合

角型:幅1500×奥行1000×高さ800

上記以外のサイズでも各種対応させて頂きます。

ステンレス材にするかアルミ材にするか迷っています。それぞれ、長所と短所等気を付けるところがありましたらお教えください

ステンレス材

長所:

耐久性: ステンレス鋼は強度が高く、耐久性があります。長期間使用する場合に適しています。

耐食性: ステンレス鋼は錆びにくく、腐食に対して強いです。

高温耐性: 高温環境での使用に適しています。

溶接性:アルミニウムに比べて溶接が容易であり、複雑な構造に対応できます。

短所:

重量: ステンレス鋼は比較的重いため、軽量性が求められる場合は不利です。

コスト: ステンレス鋼はアルミニウムよりも高価です。

アルミニウム材

長所:

軽量性: アルミニウムは軽量で、移動や取り扱いが容易です。

コスト効率: アルミニウムは比較的安価です。

導電性、熱伝導性: アルミニウムは良好な導電性、熱伝導性を持ちます。

ガス放出特性:一般的にステンレス鋼よりもガス放出速度が小さいです。

但し、高温ベーキングによる脱ガス処理は不可であり、陽極酸化処理であるアルマイトはガス放出が大きいです。

放射化特性:アルミニウムはステンレス鋼よりも誘導放射能の強度が低く、減衰特性も優れています。

短所:

低い耐久性: アルミニウムはステンレス鋼よりも柔らかく、傷つきやすいです。

低い耐食性: アルミニウムはステンレス鋼に比べて耐食性は低いです。

どちらの材料を選択するかは、具体的なアプリケーションや予算によります。

ステンレス鋼は耐久性と耐食性を重視する場合に適していますが、軽量性とコスト効率を求める場合はアルミニウムが適しているかもしれません。

真空チャンバー内部が高温になることが想定されます。高温になった場合、どのような点に気を付けたほうがいいでしょうか

シール材に関して、メタルシールを用いるか、またはエラストマーOリングの場合はOリングの常用耐熱温度以下になるよう水冷が必要です。

メタルシールの場合でも代表的な銅ガスケットの耐熱温度が400度程度ですのでそれ以下となるよう制御するのが望ましいです。

チャンバー本体は、ステンレス鋼の場合500度程度まで機械的強度を保ちますが、上記シール性の問題や周囲への安全を考慮し、チャンバー壁面に水冷ジャケット構造を採用してください。

チャンバー内部に磨いた遮熱板を非接触にて複数枚設置することでも輻射伝熱を小さくする効果がございます。

関連情報

コラム

解決事例