近年の製造業を取り巻く環境は大きく変化しています。国内外のメーカーが多数参入し価格・納期の競争は激化の一途を辿っています。この状況に適応する為に弊社でも様々な施策を行い、改善活動を進めています。

当社はISO9001の品質活動の一環としてお客様満足度調査を実施していますが、特にQCD(品質、価格、納期)に着目して分析を実施しました。

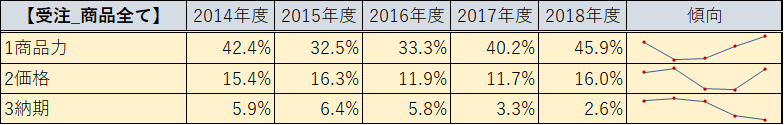

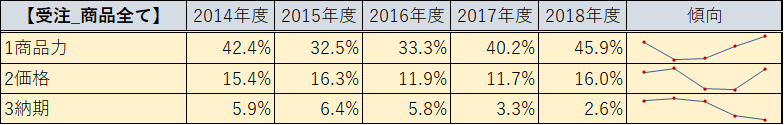

過去5年の受注要因推移

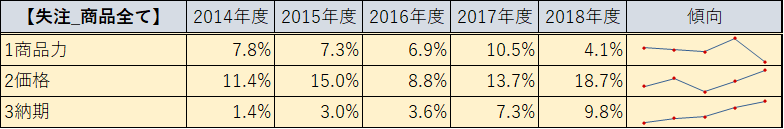

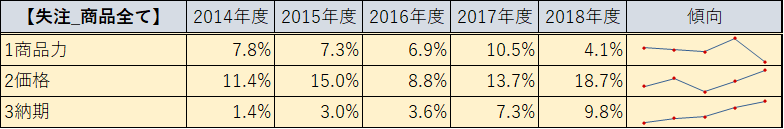

過去5年の失注要因推移

過去5年の状況から傾向として受注要因は、商品力>価格>納期、失注要因は、価格>納期>商品力の順になっています。

商品力は改善傾向ですが、価格は案件により状況が左右され、納期は更なる改善が必要と分析しています。

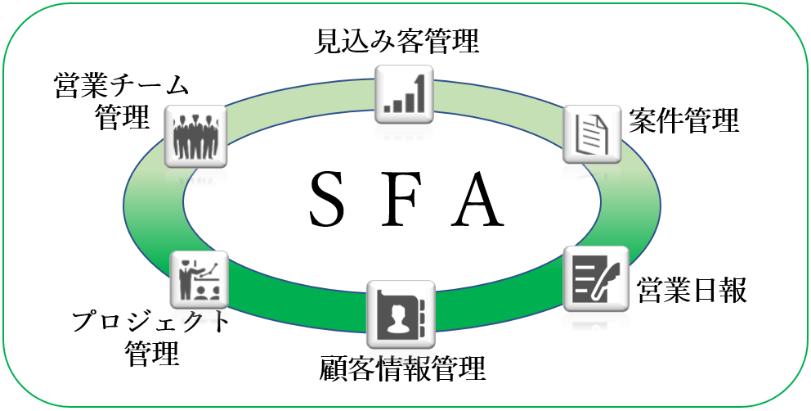

商品力が改善した一番の理由は、お客様からのご要望を、SFA(営業支援システム)を活用した事により速やかに工場と情報共有したことです。当社のSFAは2012年に導入し、現在は案件情報を本システムだけに集約し、引き合い段階からその日のうちに工場とやりとりすることで、要求仕様に対し従来よりも検討時間を多く確保した、結果より良い提案ができるようになりました。

又、SFAのデータを基に、お客様状況・案件分析にも活用し、課題抽出⇒改善活動の為の情報源としても効果を発揮しています。

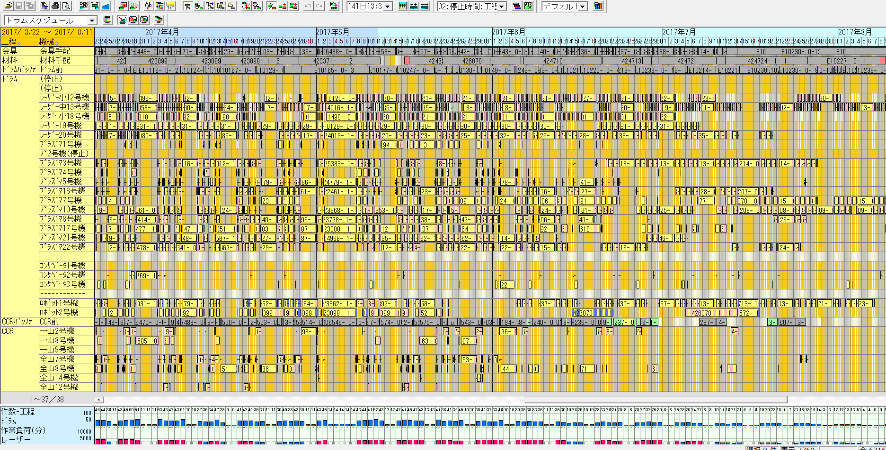

一方納期については、引き続き改善が必要です。その為に当社ではTOC(Theory of Constraints:制約条件の理論)を導入し生産能力を高める工夫をしております。

TOCとは、アメリカのエリヤフ・ゴールドラット博士によって、開発された手法で「ザ・ゴール」という本で日本でも紹介され話題になりました。「ザ・ゴール」は一時期ブームになり、各企業導入を試みましたが、その理論の難しさと日本の風土に合わないという理由から導入を断念する企業が続出しました。

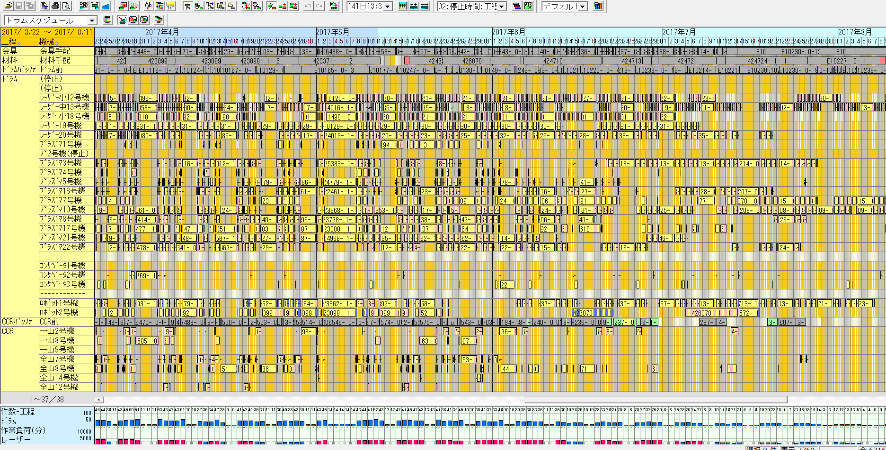

当社は日本風にアレンジしたTOC理論を中小企業として初めて中山工場に導入して、設備、人員を増やすことなしに生産能力を高めることに成功しています。TOCではボトルネック工程を管理する事が重要で、この部分の工程管理に最も注力しております。この管理によりボトルネック工程の生産スピードと生産着手のタイミングを同期させ、生産プロセス内の停滞時間を削減、リードタイムの短縮を実現しました。現在はそれをさらに継続して改善し全社で取り組もうとしています。

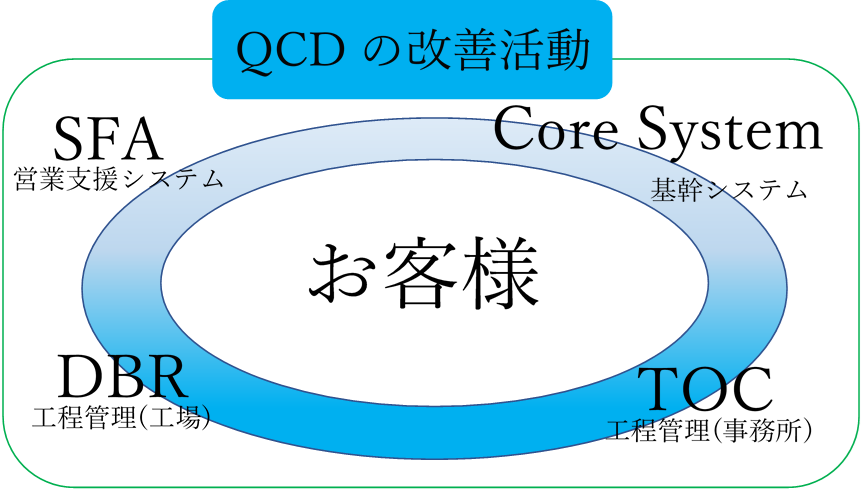

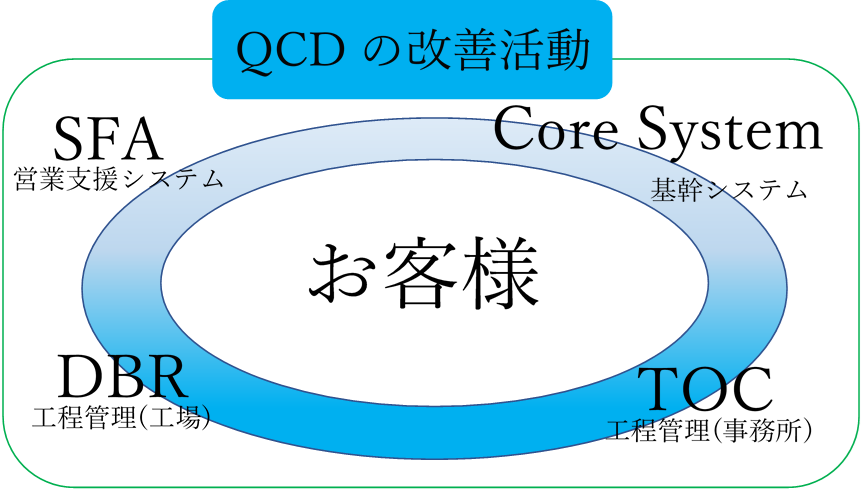

【SFA】【TOC】【DBR】等のシステム及び理論は一般的に広く普及しているツールですが、これらを当社仕様にアレンジし、営業・工場において最大限に活用することにより、QCDの改善に努めています。今後もお客様満足度を改善する為の活動を進めて行きます。

当社はISO9001の品質活動の一環としてお客様満足度調査を実施していますが、特にQCD(品質、価格、納期)に着目して分析を実施しました。

過去5年の受注要因推移

過去5年の失注要因推移

過去5年の状況から傾向として受注要因は、商品力>価格>納期、失注要因は、価格>納期>商品力の順になっています。

商品力は改善傾向ですが、価格は案件により状況が左右され、納期は更なる改善が必要と分析しています。

商品力が改善した一番の理由は、お客様からのご要望を、SFA(営業支援システム)を活用した事により速やかに工場と情報共有したことです。当社のSFAは2012年に導入し、現在は案件情報を本システムだけに集約し、引き合い段階からその日のうちに工場とやりとりすることで、要求仕様に対し従来よりも検討時間を多く確保した、結果より良い提案ができるようになりました。

又、SFAのデータを基に、お客様状況・案件分析にも活用し、課題抽出⇒改善活動の為の情報源としても効果を発揮しています。

一方納期については、引き続き改善が必要です。その為に当社ではTOC(Theory of Constraints:制約条件の理論)を導入し生産能力を高める工夫をしております。

TOCとは、アメリカのエリヤフ・ゴールドラット博士によって、開発された手法で「ザ・ゴール」という本で日本でも紹介され話題になりました。「ザ・ゴール」は一時期ブームになり、各企業導入を試みましたが、その理論の難しさと日本の風土に合わないという理由から導入を断念する企業が続出しました。

当社は日本風にアレンジしたTOC理論を中小企業として初めて中山工場に導入して、設備、人員を増やすことなしに生産能力を高めることに成功しています。TOCではボトルネック工程を管理する事が重要で、この部分の工程管理に最も注力しております。この管理によりボトルネック工程の生産スピードと生産着手のタイミングを同期させ、生産プロセス内の停滞時間を削減、リードタイムの短縮を実現しました。現在はそれをさらに継続して改善し全社で取り組もうとしています。

【SFA】【TOC】【DBR】等のシステム及び理論は一般的に広く普及しているツールですが、これらを当社仕様にアレンジし、営業・工場において最大限に活用することにより、QCDの改善に努めています。今後もお客様満足度を改善する為の活動を進めて行きます。