背景

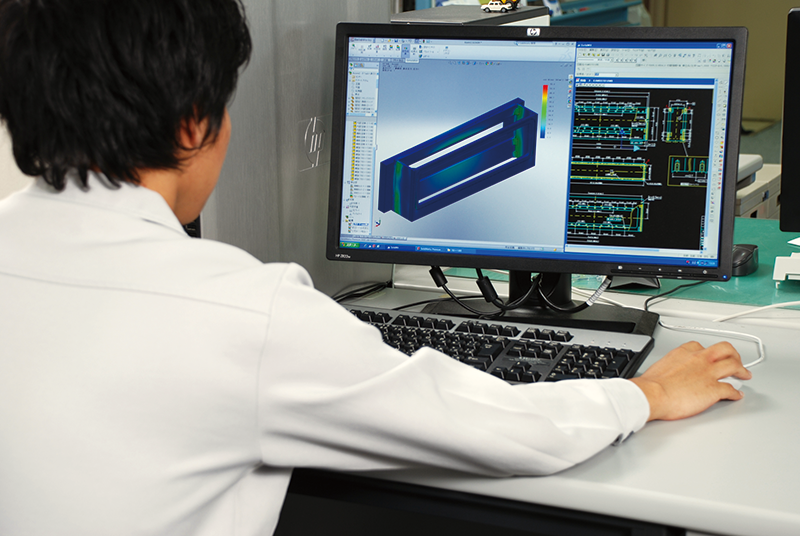

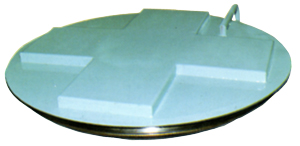

C社は水冷ジャケット付き真空チャンバーに問題を抱えていました。

製作した水冷ジャケット付き真空チャンバーが期待する寸法精度もできていない上、冷却水が均等に流れず一部が過熱されすぎてしまい、真空チャンバーの材料の耐腐食性が低下して、使用しているうちに水冷部から水漏れが発生してしまう惨事に・・・。

課題

水冷部の水が均等に流れない個所の溶接部から腐食が発生し、水漏れを起こしてしまいました

C社は半導体部品及び液晶パネルのクリーン化処理のために真空チャンバーが数百度にまで加熱されてしまいます。

しかしながら、数百度までの加熱、大気温度までの冷却を繰り返すと真空チャンバーの材料であるステンレス材が鋭敏化、すなわち耐食性が低下してしまうことが知られています。そこで、真空チャンバーの周りを水冷して材料の破壊を防ぐために、水冷ジャケットを設置しますが、水を流してみると均等に流れず、たまり部分が生じ部分的に過熱されずぎてしまうことが明らかになったのです。

さらに、水冷ジャケット部分を真空チャンバーに溶接させるためには溶接箇所が多くなり、反りが発生したり、材料の強度が低下したり、図面通りの寸法が出せないことが分かりました。

そこで、C社では真空チャンバーを製作しているという機械加工メーカに相談してみました。寸法精度10μmであれば削り出しで製作することになるが、複雑な構造の水冷ジャケットは溶接技術が必要なので対応できないと断られてしまいました。

課題のポイント

水冷部に部分的な水たまり(流れの悪い個所)が発生し溶接部に腐食が発生することで水漏れを起こした

寸法精度10μmが出せない

解決のポイント

入江工研では水冷ジャケットの製造ノウハウがあるため最適な水路を提案することにより、停滞部分がなくなった

溶接歪を考慮した施工及び精密な加工を実施することにより10μmの公差を実現した

溶接技術と機械加工、その他多彩なノウハウで10μmの精度を実現

たまたま、当社に来ていた入江工研の営業に相談してみると「入江工研はどんなご要望でも対応致します。溶接と加工を同時に行っている会社は意外に少ないんですよ。溶接を行うと反りが生じ、熱応力が掛かります。溶接前と比較し歪んでしまい、寸法が変わってしまうため精度を出すためには精密加工が必須となります。熱応力の解放も必要ですね。」と頼もしい言葉をいただきました。

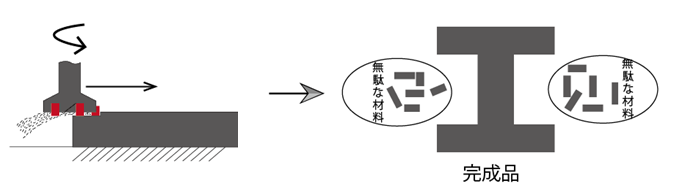

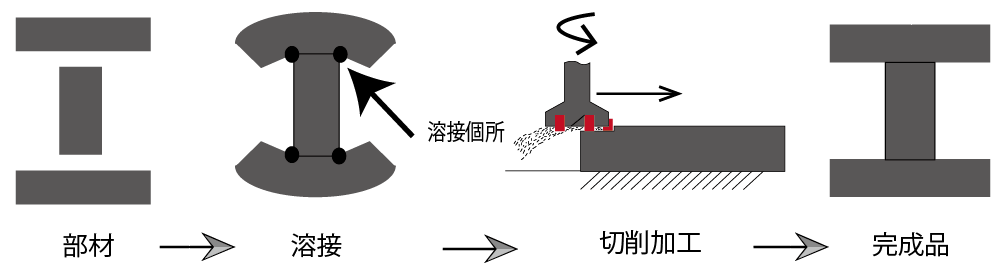

入江工研の営業がホワイトボードに図を描き始めました。まず、このような形状の部品が必要だとします。

機械加工専門メーカの場合削り出しで、製作します。材料が無駄になりますね。

入江工研では溶接します。

ただ、普通に溶接すると、このように反ってしまいます。 また、溶接歪を考慮した施工及び機械加工による精密な加工を実施することによって10μm以下の精度まで製品を仕上げることができます。

水冷ジャケット内の水路を工夫しスムーズな冷却を実現

水冷ジャケットの入口から出口に向けて単に水を流せば、真空チャンバーが均等に冷却できるわけではありません。入江工研は均一な冷却を実現するためのノウハウを持っており、 真空チャンバーのサイズについても幅広く対応しているとのことで、C社にも最適な提案をしてくれました。

また、入江工研は優れた溶接技術により、溶接の不備から発生するリーク(漏れ)も防ぐことができます。水冷ジャケットの溶接部に生じる隙間腐食についても予測し回避します。 「入江工研さんに相談できてよかったです。入江工研の技術力により、目的とする水冷ジャケット付き真空チャンバーをつくることができました」(K氏)